新闻

PIN无卤阻燃改性材料在交通行业中的应用-电动交通

发表于 2023-11-22 在 交通运输 2023

1. 前言

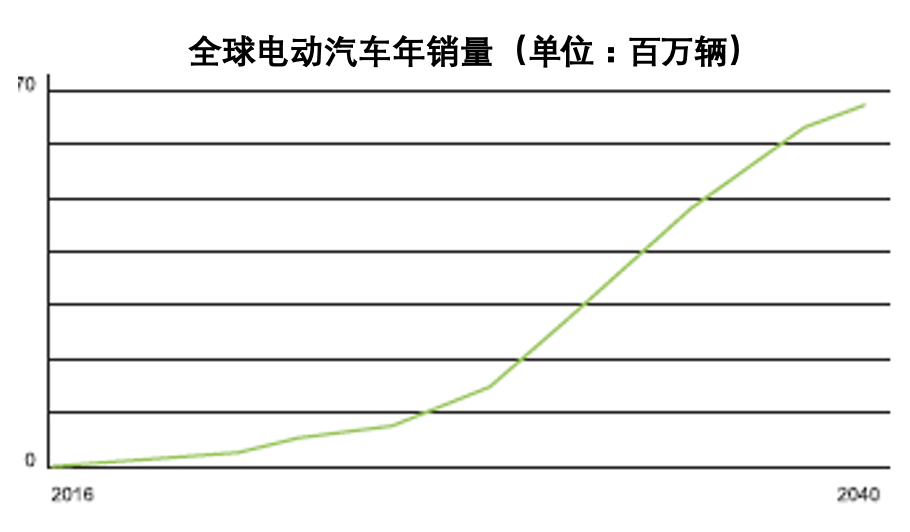

减缓全球变暖,欧盟 2050 年将实现碳中和的路线图出台,大幅促进了纯电动汽车和混合动力电动汽车(xEV 汽车)的销售,并且将保持持续增长趋势,据保守估计 2040 年全球 xEV 汽车销售量为 7000 万辆。然而,xEV 汽车的大规模使用带来新了安全挑战,尤其是火灾安全方面的挑战。

过去 10 年,100,000 辆以上的 xEV 汽车因电池故障被召回或起火 1。因此,设备制造商不但需要采用更高效的电池冷却系统(将风冷改为液冷),也必须达到新的防火阻燃要求,例如,UL 94 V-0 防火等级、IEC 60695-2-11 标准 960°C 灼热丝可燃性指数要求,以实现降低火灾风险的安全要求。但是仅达到可燃性标准还不够,有关部门正在讨论通过引入新的标准进一步降低电气风险。根据 IEC 60587 或 ASTM D2303 标准,相对漏电起痕指数(CTI)从 IEC 60112 标准现有 600 伏提高至 1000 伏,并要求在 1.5 千伏进行斜面法漏电起痕测试。除了车辆本身,涉及安全的关键部件还包括高电压连接系统以及有线和无线充电站。连接系统必须确保在恶劣的室外条件下使用正常,并且在紧急状况下能很容易被识别,这就是要求这些部件采用特定亮橙色的原因。快速充电的需求使人们越来越担心火灾和电气危险,导致相关标准和条例不断被修订。

图 1 - 电动汽车的预期增长

图 1 - 电动汽车的预期增长

2. 电池

热失控是 xEV 汽车发生大火和爆炸的主要原因。众所周知每一辆电动汽车的核心部件是大容量电池,一个电池系统由多个独立的电池模块组成,每一个模块又由若干个电池单元组成。目前安装的大部分电池是锂离子电池(LIB),电池内的能量密度高,增加了火灾危险,过热或短路都会造成电池热失控(TR),最终可能引发火灾。热失控是指一个电池单元发生故障,导致温度不受控升高,造成相邻电池单元故障,此故障会在整个电池系统内传播,最终引起热失控。

较小的锂离子电池也存在火灾隐患,这已被智能手机电池和计算机电池起火及爆炸反复证实,因此在航空旅行途中,这些产品被禁止使用。设备制造商以因此召回了大量缺陷产品,召回的产品在某些情况下会涉及数十万件消费产品。到 2021 年为止,xEV 汽车安全条例一直只是自愿执行条例,这导致了非常多的电池设计方案和热管理策略。在中国标准 GB/T 31467.3-2015 中,对整个电池包的测试要求作出了规定,包括机械冲击测试、振动测试、浸水测试、盐雾测试和耐外部火源测试。2021 年 1 月,中国进一步颁布了 GB 38031-2020 标准,这项新标准强调规范了单体电池的检测,包括短路、挤压、过充电和过放电检测。该标准中的一项非常重要的新检测是“温度循环检测”,设计这项检测的目的是确认一个单体电池的热失控将至少在 5 分钟内不会造成电池模块起火或爆炸,保证乘员在电池发生此类严重故障时能有离开汽车的时间。

中国是这项要求强制执行的第一个国家,其它国家也可能将以同样或类似方式实施此要求。

虽然阻燃性要求的最终标准化还在推进之中,但是电池使用的材料通常已被要求达到 UL 94 V-0 阻燃性等级(与许多电子电气应用产品的相似)。

2.1. 电池单元

一个典型的电池单元由阳极、阴极、隔膜和电解质等四部分组成。隔膜是采用聚合物(聚丙烯或聚乙烯)制作的多孔膜,作为带正电荷的阴极和带负电荷的阳极之间的隔离层。电解质中的锂离子通过隔膜的孔隙流动,在充电过程中将电能从阴极携带至阳极,在放电过程中则相反。许多电池故障是直接或间接地由于隔膜损坏造成的,机械应力可以损坏隔膜,另外发生过热或外部短路,这些突然的温度变化可导致聚合物隔膜收缩,造成阴极与阳极直接接触,导致内部短路和热失控、火灾或爆炸。随电池能量密度不断增大,使用简单聚合物隔膜的电池已不能再满足安全要求。

一个解决方案是,在隔膜的一侧或两侧,涂布一层含矿物的磷氮无机材料(例如,氧化铝或勃姆石),以提高聚合物的耐热性。涂布一层陶瓷膜将维持隔膜的完好性,防止在温度较高时隔膜收缩。同时必须保证隔膜的两项主要指标:优良离子渗透性和高孔隙率。

概述电池单元隔膜研究的 UL 2591 标准包括了电池单元隔膜的测试程序,例如,分析测试、尺寸稳定性测试、孔隙测定等。在截至 2018 年 10 月发布的最近一个版本中,还没有确定最后的要求。

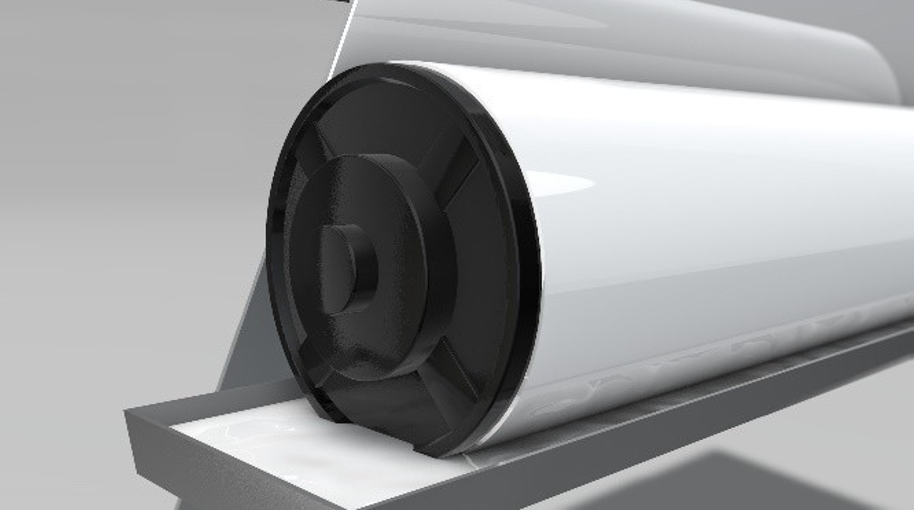

图 2 - 电池隔膜的阻燃整理

在凹印辊涂布系统中,含无机阻燃剂的分散液被涂布在隔膜上。图片版权 ©Nabaltec

图 2 - 电池隔膜的阻燃整理

在凹印辊涂布系统中,含无机阻燃剂的分散液被涂布在隔膜上。图片版权 ©Nabaltec

另一个从电池单元层次提高锂离子电池安全性的策略是,在电解质中添加磷氮无机阻燃剂。电解质是一种允许锂离子在两个电极之间流动的介质。现在的电解质基于有机液体溶剂,后者具有固有的高可燃性,含溶解的锂离子和添加剂。添加磷氮无机阻燃剂可以降低电解质的可燃性。无机添加剂(例如,硅化合物)和有机磷化合物可能是电池电解质的有效阻燃剂。Gao 2020 声称,“多种有机磷化合物毒性低,具有合适的物理特性、良好的相容性和低的成本[2],是最有效的阻燃剂材料。”(国际电化学科学杂志,15(2020)1391 – 1411,doi:10.20964/2020.02.24)。解决这个问题的未来策略可能是使用固体或胶体电解质,但是,这些电解质也基于有机物,要求具有阻燃性。

锂离子电池的阴极稳定性对电池消防安全也非常重要,添加或涂布铝矿物或磷酸盐矿物等磷氮无机阻燃剂也可以提高其稳定性。

2.2. 电池包

在谈到锂离子电池时,热管理是一个关键词。为了在快速充电期间避免电池单元过热、维持总体的电学性能和确保长使用寿命,必须将热量从电池包导流至电池外壳,在外壳上安装外部(主动)冷却系统。热界面材料(TIM)的有多种解决方案,在充电和放电过程中能高效地将电池内的热量向外消散。

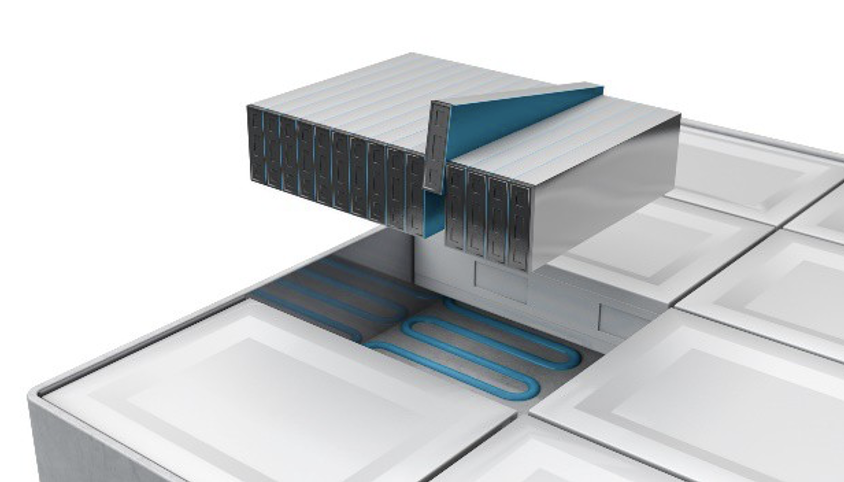

图 3 - 电池包及部件

图片版 ©Nabaltec

图 3 - 电池包及部件

图片版 ©Nabaltec

导热性胶粘剂将电池包粘附在壳体上。在电池包的各个模块之间,安装了胶带或隔垫。空隙填料或膏体包裹了电池包内的所有电池单元,这些材料可以替代模块组件内的胶带或隔垫。通常,热界面材料是一种聚合物基质(通常为环氧树脂、聚氨酯、硅酮或硅烷改性聚合物)与高添加量导热性填料结合形成的产品。如果使用磷氮无机阻燃剂组合中的氢氧化铝、勃姆石(一水氧化铝)或氢氧化镁,可以在同时实现高导热性和达到一定的 UL 94 V-0 防火阻燃等级。消散热量可以主动预防热失控,电池包也得到了高度的防火阻燃保护,两者合二为一。

2.3. 电池壳体

各电池单元被组装在电池壳体内,使电池成为汽车内的一个大组件。电池相当重,通常安装在底盘。目前,关于电池壳体的生产方式和材料选择,存在三种不同的策略和方案,市场上尚无标准形式的壳体。

壳体通常采用钢或铝等金属生产,这些材料也正越来越被基于聚合物的解决方案取代。减轻汽车总体重量,延长汽车续航里程,是这些解决方案是否被接受的一个关键评判标准。

聚合物基质可以采用增强型热塑性塑料(例如,聚酰胺)或热固性树脂(例如,环氧树脂)或不饱和聚酯。

考虑到严格的测试条件,必须在聚合物基质中添加基于金属次磷酸盐或聚磷酸铵或膦酸酯低聚物的阻燃剂体系。

3. 连接系统

连接系统的安全性和可靠性对预防火灾和电气危险非常重要。汽车工业正在电气工业的成熟标准的基础上,经修改后用于汽车行驶中可能遇到的恶劣环境。必须对连接系统进行可燃性测试,达到 1000 伏的相对漏电起痕指数要求。同时还要求进行斜面法漏电起痕测试,以及长期维持绝缘性能。新的要求包括:温度高达 150°C 时,连接系统材料具有高的电阻率(体积电阻率和表面电阻率)和高的介电强度(Ds);150°C 和炎热潮湿环境(85%相对湿度/85°C)老化 1000 小时后,具有高的相对漏电起痕指数( CTI)和耐漏电起痕指数(PTI )。

另一项关键的安全要求是使用亮橙色,以便在发生事故时容易识别高压电缆。根据 RAL 2003/2008 标准,在 140°C 经过 1000 小时后,该颜色必须保持不变色。可靠性是 xEV 汽车的另一项重要要求,磷氮无机阻燃剂的应用正在满足这一要求,这些阻燃剂帮助控制金属触点的腐蚀,确保绝缘和阻燃性能不会随时间的推延而降低。

4. 充电站

充电站(充电基础设施)通过电缆和连接器或无线方式为电动汽车供应电能。这些充电站与其它普通电子电气设备非常相似,也适用典型的消防安全标准。与普通电气设备相比,电动汽车充电具有更高的电流密度,必须确保在室外气候条件下的安全性。因此,各个国家和(或)组织正在制定电动汽车专用标准。然而,目前这些标准缺乏统一性。

4.1. 有线充电

一个专门为电动汽车制定的重要标准是 IEC 61851-1《电动汽车导电充电系统 - 第 1 部分:一般要求 》,在该标准定义了 4 种不同的充电模式:

- 模式 1:一种利用电缆和插头将电动汽车连接交流电网标准插座的方法,电缆和插头均未配备任何辅助导向功能或辅助触点。

- 模式 2:一种将电动汽车连接交流电网标准插座的方法,该方法使用一台具有电缆和插头的电动汽车交流电供电设备,该设备具有控制导向功能,并在标准插头与电动汽车之间设有防止人身触电的系统。

- 模式 3:一种将电动汽车连接电动汽车交流电供设备的方法,而该供电设备永久连接一个交流供电网络,控制导向功能从电动汽车交流电供电设备延伸至电动汽车。

- 模式 4:一种利用电动汽车直流电供电设备将电动汽车连接一个交流或直流供电网络的方法,控制导向系统从电动汽车直流供电设备延伸至电动汽车。

该标准进一步规定了大部分一般要求,主要焦点是用电安全保护。

根据 IEC 61851-1 标准与 IEC 61439-1 标准的共同要求,壳体的灼热丝可燃性指数(WGFI)必须达到 IEC 60695-2-12 标准规定的 650°C 要求。

UL 2594 标准《电动汽车供电设备》对壳体规定的可燃性要求如下:

- 便携式设备:V-1(UL 94)

- 固定设备:5V(UL 94)

- 大型永久壳体(表面积 > 0.93 平方米):火焰蔓延指数 Is ≤ 200(ASTM E162)

虽然在该标准中没有特别要求,但是,越来越多的公司要求使用基于无卤阻燃剂体系的聚合物材料。这正是磷氮无机阻燃剂发挥作用的领域。

对于插头和插座,国际电工委员会的 IEC 62196-1 标准最相关。在该标准的第 1 部分,提出了对绝缘材料的要求:

- 为可重新布线附件带电体提供支承部件:

- 球压测试(IEC 60695-10-2)@ 125°C

- 不一定与导电部件连接的绝缘材料部件:

- 灼热丝测试(IEC 60695-2-11)@ 650°C

- 一定与导电部件连接的绝缘材料部件:

- 灼热丝测试(IEC 60695-2-11)@ 850°C

- 为带电体提供支承的绝缘部件:耐漏电起痕指数(IEC 60112)@ 175 伏。

另外,在这个应用领域,越来越多的公司致力于寻找无卤解决方案。

4.2. 无线充电

图 4 - 无线充电方案

图片版权 ©Shutterstock

图 4 - 无线充电方案

图片版权 ©Shutterstock

xEV 汽车的快速普及增加了对方便和快速充电系统的需求。无线充电虽然目前仍处于初始起步阶段,但无线充电得到了越来越多的用户赏识,因此 2020 年颁布了新的 GB/T 38755、IEC 61980-1 标准,SAE J2954 标准也进行了相应的更新。除了消防安全要求和绝缘性能要求,这些标准对无线电能传输作出了规定。根据 IEC 60038 标准,交流电无线传输不得超过 1000 伏,直流电不得超过 1500 伏,在充电过程中控制电磁场以确保安全作业,避免对心脏植入式电子设备(CIED)造成影响。

为了控制电磁场,SAE J2954 和 IEC 61980-1-2-3 标准为无线充电规定了三个 WPT 功率级别:WPT1 级不超过 3.7 千瓦, WPT2 级不超过 7 千瓦,WP3 级不超过 11kW 千瓦。为防止系统过热,对金属异物检测和对准误差控制设定了规则。除了防火和电磁场(EMF)要求,在材料选择和部件设计时,机械性能和部件平整度也是重要的考虑因素。事实上,充电板必须能承受 1350 千克的负荷,适用的温度范围从 -40°C 至最高 125°C,还必须保证密封,以避免湿气进入而导致电气故障。

参考文献: