新闻

PIN无卤阻燃改性材料在交通行业中的应用 – 内饰部件

发表于 2023-08-15 在 交通运输 2023

1. 前言

交通工具(汽车、飞机、船舶等)的内饰部件是一个复杂综合系统,既包括地板、织物、座椅、洗手间、天花板、侧板、舱顶柜、挂包架、储物柜、仪表板和窗户等乘客可见部件,也包括管道、电缆、电子电气部件、绝缘材料、涂层、密封件和胶粘剂等乘客不可见部件。

材料的性能必须满足材料用户的需求。材料供应商和生产商必须具备相应的加工和生产能力,满足内饰部件的设计、使用、舒适和美学要求,产品必须符合环境、健康和安全法规。

图 1 - 图片版权 ©Budenheim

图 1 - 图片版权 ©Budenheim

2. 内饰部件中的塑料

塑料的广泛应用已彻底彻底改变了交通工具的设计。实践证明,塑料是理想的内饰材料,既具有舒适、耐用和美观的优点,又具有减少噪声、改善表面粗糙度、阻尼振动和减轻重量的特性。塑料提供设计灵活性,允许生产商设计集成的和整体的轻质创新部件,同时,降低成本、节省时间和减少内饰件重复设计问题。

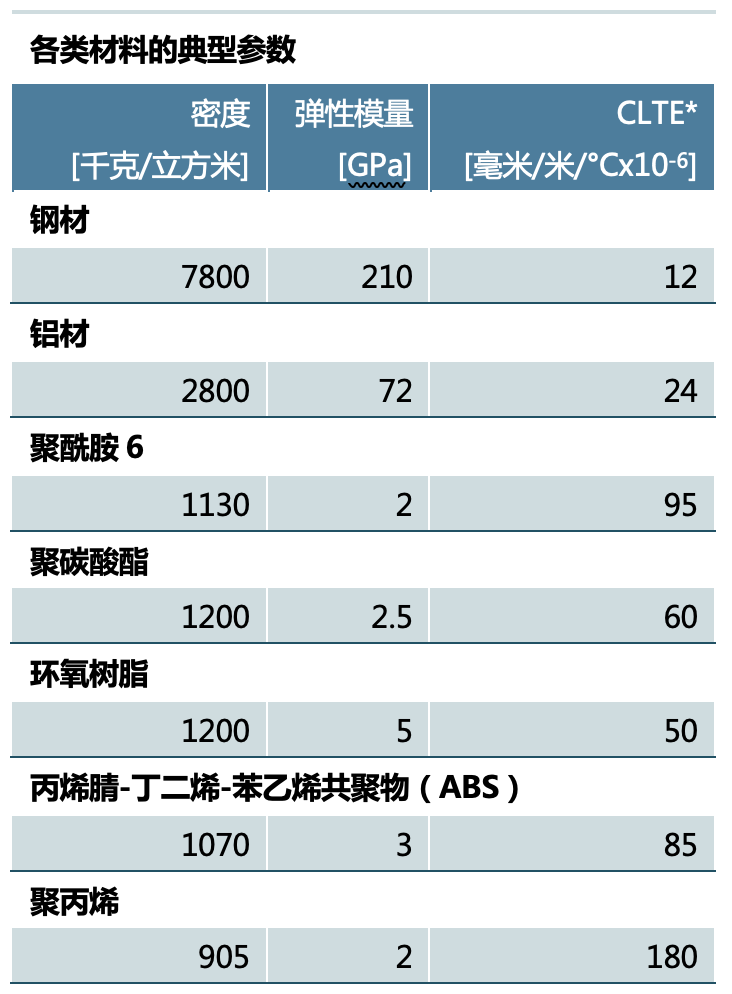

图 2 - 内饰件材料性能参数比较

* 线性热膨胀系数

图 2 - 内饰件材料性能参数比较

* 线性热膨胀系数

从表中显示,材料的选择在很大程度上取决于最终应用的要求。例如,在过去仪表板由多个独立部件组成,需要对这些部件分开进行涂装,并通过仪表板后面的钢支撑梁进行拼装。但现在由于塑料技术的发展,仪表板可采用丙烯腈-丁二烯-苯乙烯共聚物(ABS)、ABS/聚碳酸酯(PC)共混物、聚碳酸酯、聚丙烯(PP)、改性聚苯醚(m-PPE)和苯乙烯/马来酸酐(SMA)共聚物树脂等材料制作。这些塑料材料还可以用于制造结构复杂的气囊壳体、仪表板骨架和大型集成仪表板等部件以及汽车中的其它内饰件。使用这些塑料不再需要钢支撑梁,制造商可以大幅节省仪表板成本,同时大幅减轻重量。

在某些应用中,制品以聚合物材料为主,并以模压板、模压成型产品、蜂窝夹层结构复合材料、纺织纤维(布料或地毯)、泡沫塑料、密封件和胶粘剂等多种形式出现。现在,内饰材料含各种可燃性材料。这些材料的选择基于特定的应用以及多种其它因素,例如,供应能力、成本和可加工性。为了达到现行的防火标准,大部分使用的聚合物需要添加阻燃剂。

塑料的另一项灵活性是 3D 打印,这种制造方式可以将塑料加工成为各种创新的复杂形状和结构,降低非标准部件的生产成本。然而,3D 打印部件的燃烧性能可能与同样的塑料组合物通过常规方法制造的部件不同,因为二者的内部结构存在差异(例如,聚合物的交联结构、气穴)不同。

3. 在内饰件中应用的某些磷氮无机阻燃剂实例

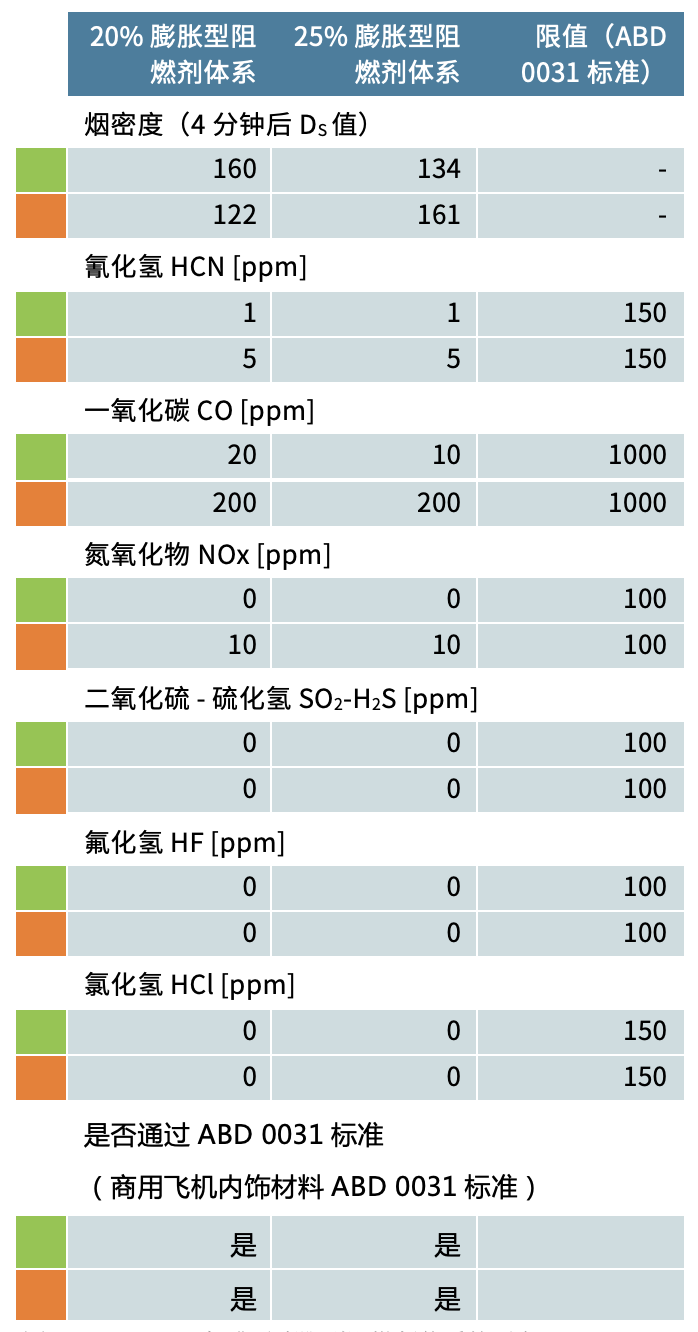

膨胀型阻燃剂体系是一类非常有效的阻燃体系,能满足阻燃性、烟密度和烟雾毒性的最严格标准要求,例如,空客公司 ABD 0031 标准的要求(见表)。

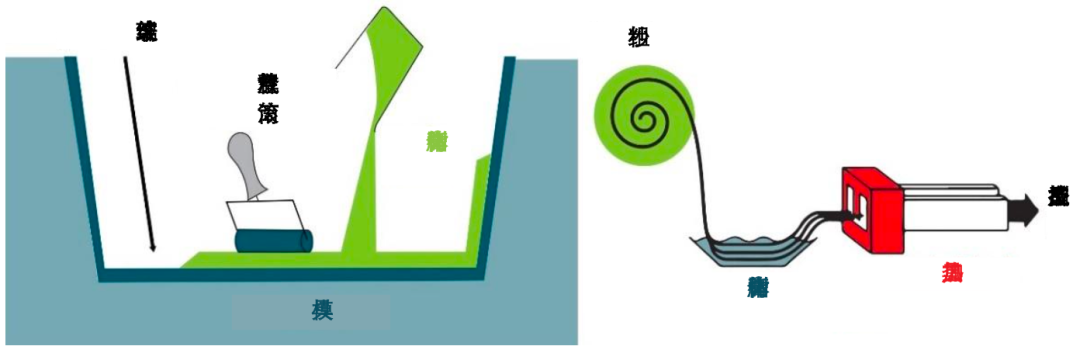

手糊成型工艺、片状模塑料(SMC)工艺和拉挤成型工艺广泛用于从各种液体树脂生产部件,主要用于生产交通工具中的玻璃纤维增强树脂部件。典型的手糊成型产品包括风车旋翼、船体和火车头部件。

片状模塑料更常用于制造阻燃性能最高的部件,例如,既有填料含量高的树脂制造侧壁部件,其可能采用矿物填料(例如,氢氧化铝),含量高达 320 phr(每百份树脂所用填料份数)的树脂,也有含少量聚磷酸铵的产品。

拉挤成型主要用于生产长而均匀的部件,例如,管道。在这些材料中,阻燃剂的粒径和树脂的粘度起决定性作用,必须确保玻璃纤维充分湿润,防止矿物分离和沉降。

手糊成型和拉挤成型的典型工艺如图所示。

树脂混合物良好的可加工性非常重要。

在铁路车辆的内饰件中,为了达到严格的防火标准,必须添加含量比较高的阻燃剂。过去,每一个欧盟国家都制定了自己的防火保防条例。最后,各个国家的当地铁路车辆防火条例被统一至非常严苛的 EN 45545-2 标准。轨道车辆中的各种内饰件现在被分为不同的 R 等级。为每一个 R 等级定义了三个不同的危险等级(HL1、2 和 3)。烟密度、烟雾毒性、火焰蔓延程度和释热量(锥形量热仪法)的测定值决定了产品使用场所的危险等级。

图 3 - ABD 0031 标准对膨胀型阻燃剂体系的要求

图 3 - ABD 0031 标准对膨胀型阻燃剂体系的要求

图 4 - 手糊成型和拉挤成型工艺

图 4 - 手糊成型和拉挤成型工艺

在环氧树脂或 UP(不饱和聚酯)复合材料中过去主要使用大量氢氧化铝,但随着测试更加严格,基于聚磷酸铵(APP)的优化阻燃体系成功引入基于环氧树脂或 UP(不饱和聚酯)复合材料的部件应用中。这类阻燃剂可以被直接添加至树脂中或添加至凝胶涂层中,在这种情况下甚至可以在复合材料中增加氢氧化铝用量。

传统倾向于采用不饱和聚酯复合材料。但如部件的阻燃要求较高,需要添加的阻燃剂用量较多但又同时要求保持更好的性能时,现在更倾向于使用环氧树脂复合材料。

轻质复合材料可以减轻重量,降低轨道车辆能耗,提高乘车舒适性。这些材料的优点是,在阻燃剂用量适当的条件下,产烟量低,烟雾毒性小。

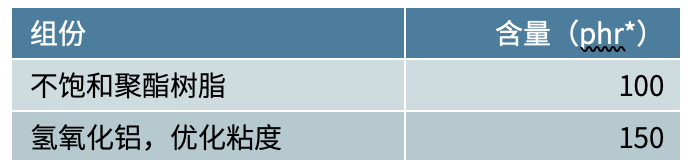

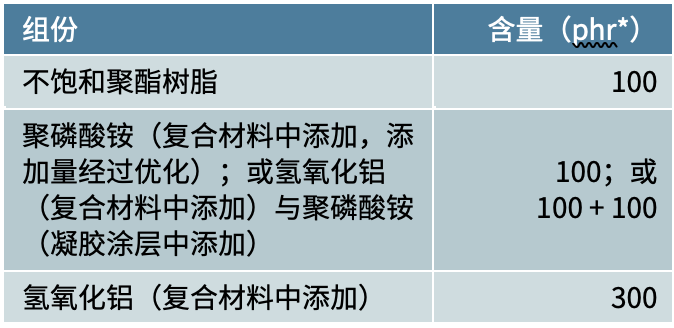

手糊成型和拉挤成型使用的两种树脂组合物实例如图 5 和图 6 所示。从表中显而易见,当氢氧化铝或聚磷酸铵的添加量高时,可以达到良好的阻燃性,容易满足严格的防火标准。在复合材料的表面,施涂一层添加聚磷酸铵等高浓度阻燃剂的凝胶涂层,可起到保护复合材料的作用。膨胀型阻燃剂组合物可以用于环氧树脂或不饱和聚酯凝胶涂层,阻燃剂的用量为 75 - 100 phr,具体取决于树脂体系和要求的燃烧测试。

这些产品可以与氢氧化铝结合使用。凝胶涂层的优点是,减少层压板内阻燃剂的总用量,从而降低粘度、改善注塑性能和提高增强材料的用量。总之,可以降低部件的密度和提高部件的机械性能。

图 5 - 为了使不饱和聚酯树脂达到 UL 94 V-0 标准而使用了阻燃剂的手糊成型树脂组合料实例

- 每百份树脂所用份数

图 5 - 为了使不饱和聚酯树脂达到 UL 94 V-0 标准而使用了阻燃剂的手糊成型树脂组合料实例

- 每百份树脂所用份数

图 6 - 为了使不饱和聚酯树脂达到 EN 45545-2 标准 R1–HL3 防火等级而应用了磷氮无机阻燃剂的拉挤成型

树脂组合料实例

- 每百份树脂所用份数

图 6 - 为了使不饱和聚酯树脂达到 EN 45545-2 标准 R1–HL3 防火等级而应用了磷氮无机阻燃剂的拉挤成型

树脂组合料实例

- 每百份树脂所用份数

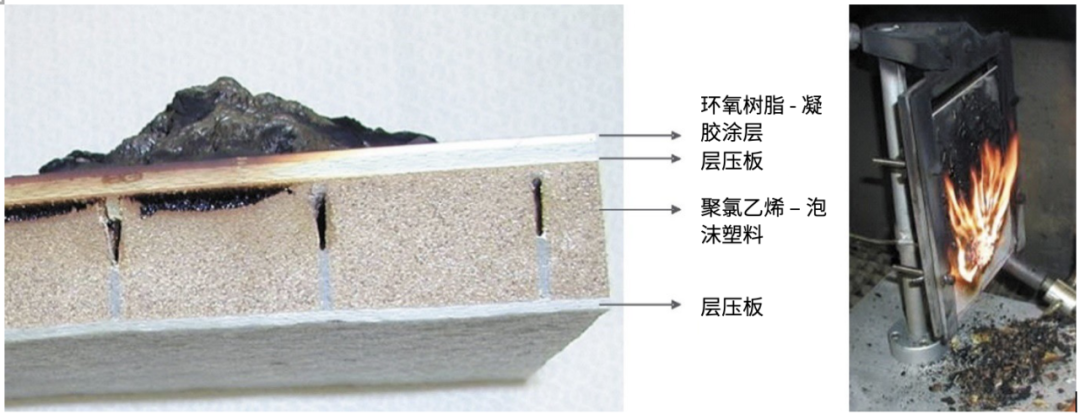

图 7 - 复合材料用磷氮无机阻燃剂涂层。

图片版权 © 科莱恩

图 7 - 复合材料用磷氮无机阻燃剂涂层。

图片版权 © 科莱恩

在泡沫夹层结构复合材料上使用的含优化后的聚磷酸铵阻燃剂的阻燃环氧树脂凝胶涂层实例。上侧暴露于火焰 10 分钟后,膨胀作用清晰可见(右侧照片)。

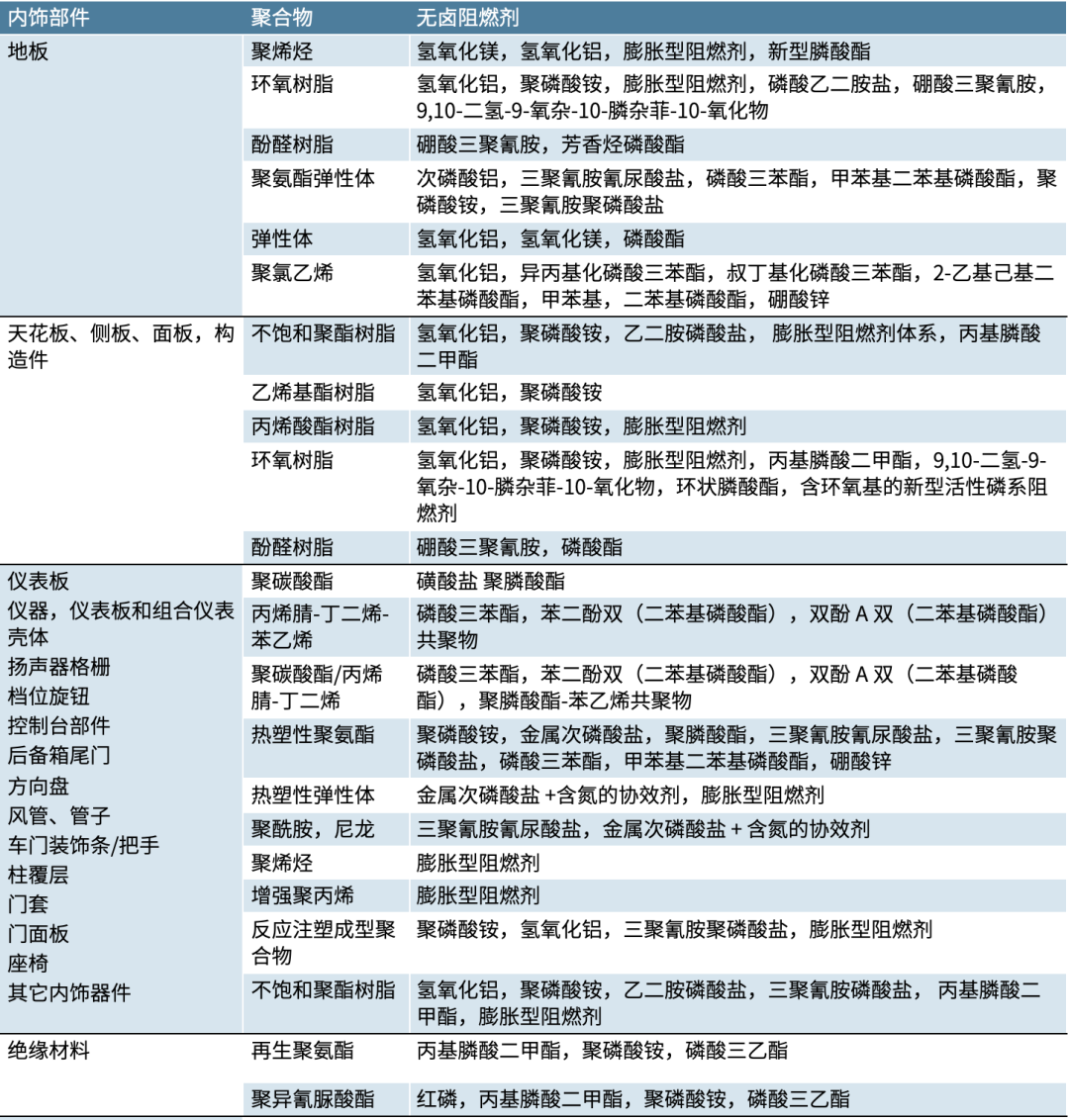

4. 内饰部件中的磷氮无机阻燃剂应用总结

阻燃剂的选择在很大程度上取决于应用的部件和需达到的防火标准要求。下表总结了内饰部件的主要类型以及相应的合适聚合物及磷氮无机阻燃剂。

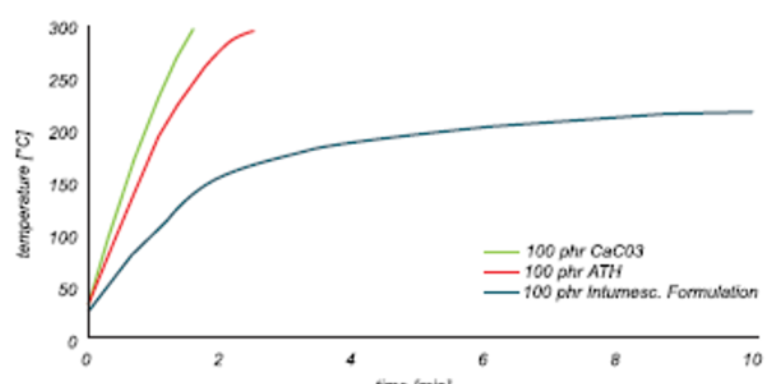

图 8 - 凝胶涂层的效果。

图 8 - 凝胶涂层的效果。

图中显示了含不同阻燃剂的凝胶涂层的阻燃效果。在测试中记录了样品板背面温度以及火焰靠近受凝胶涂层保护正面的时间。

图 9 - 交通工具中各种内饰部件聚合物材料用磷氮无机阻燃剂解决方案总

图 9 - 交通工具中各种内饰部件聚合物材料用磷氮无机阻燃剂解决方案总